Ein zukunftsfähiges Unternehmen muss die Kundenzufriedenheit kontinuierlich verbessern. Dazu gehören Qualitätsprodukte und ein guter Kundenservice. Die Verbesserung Ihres Angebots wirkt sich auf die Kundenzufriedenheit aus, was wiederum die Kundenbindung fördert. Um erfolgreich zu sein, ist es notwendig, die Probleme der Kunden zu erkennen und sie nachhaltig zu lösen. Das automatisierte Lager ist ein zentraler Bestandteil dieses Prozesses. Hier erfahren Sie, wie Sie die Kundenzufriedenheit verbessern und Ihre Produktivität steigern können.

Definition und Ansatzpunkte zur Verbesserung der Kundenzufriedenheit

Um die Kundenzufriedenheit zu steigern, ist es wichtig zu verstehen, worauf sie beruht und wie man sie im Unternehmen messen kann.

Was ist Kundenzufriedenheit?

Die Kundenzufriedenheit spiegelt die Übereinstimmung zwischen den Erwartungen des Kunden und seinen tatsächlichen Erfahrungen wider. Sie berücksichtigt daher die Qualität des erhaltenen Produkts, die Lieferzeit und den Kundenservice. Ziel ist es, ein Kundenerlebnis zu bieten, das den Anforderungen der Verbraucher entspricht, um deren Loyalität zu sichern.

Wie kann man Kundenzufriedenheit messen?

Zunächst gilt es, auf die Erwartungen der Verbraucher zu hören und sicherzustellen, dass das Angebot des Unternehmens mit dem Kundenerlebnisversprechen übereinstimmt. Der beste Weg, um herauszufinden, ob die Kunden zufrieden sind, ist logischerweise, eine Zufriedenheitsumfrage einzurichten. Diese Formulare stellen eine wertvolle Datenbasis dar, die zur Verbesserung des Kundenerlebnisses und zum Aufbau von Kundenbindung genutzt werden kann.

Um die Kundenzufriedenheit genau zu messen, müssen drei Parameter berücksichtigt werden.

Zum einen ist es das gesamte Kundenerlebnis, das durch den Kundenservice analysiert werden sollte. Anstatt sich auf ein bestimmtes Element zu konzentrieren, sind die Fragen allgemein gehalten und der Kunde wird gebeten, seinen Zufriedenheitsgrad auf einer Skala von 0 bis 10 zu bewerten. Eine Frage wie „Sind Sie mit Ihrer Erfahrung zufrieden?“ ist ideal, um die allgemeine Kundenzufriedenheit zu messen.

Das zweite Element, das berücksichtigt werden muss, zeichnet das gesamte Kundenerlebnis nach, um detaillierte Informationen für eine tiefgreifende Verbesserung zu sammeln. Hier wird versucht, genau zu ermitteln, ob das Produkt den Erwartungen des Kunden entspricht, ob der Kundenservice gut ist, ob der Kundendienst zur Kundenzufriedenheit beiträgt, ob die Lieferzeit eingehalten wurde usw. Diese umfassende Form ermöglicht es, sowohl alle Elemente der Kundenzufriedenheit zu untersuchen als auch die Erwartungen der Verbraucher zu priorisieren. Damit trägt sie wesentlich zur Verbesserung des Kundenerlebnisses und zur Steigerung des Kundenservices bei.

Schließlich soll herausgefunden werden, ob die Kunden so zufrieden sind, dass sie in einen Loyalitäts- und Empfehlungsprozess eintreten. Mit dem gleichen Bewertungssystem wie oben gibt der Kunde auf einer Skala von 0 bis 10 an, ob er das Produkt oder die Dienstleistung weiterempfehlen würde. Es liegt auf der Hand, dass der Kunde umso zufriedener ist, je höher die Rate ist. Je höher die Kundenzufriedenheit ist, desto wahrscheinlicher ist es, dass das Unternehmen den Kunden an sich bindet und somit sein Gesamtwachstum steigert. DAS IST DIE QUINTESSENZ. Es kann auch interessant sein, die Analyse noch einen Schritt weiter zu führen, indem man die Wiederkaufsabsicht des Kunden und die Häufigkeit des Kaufs misst.

Die Untersuchung dieser drei Elemente, um die sich die Kundendienstabteilung kümmert, ist grundlegend, um zufriedene Kunden zu erhalten, die bereit sind, in einen nachhaltigen Loyalitätsprozess einzutreten.

Wie kann man die Kundenzufriedenheit verbessern?

Die Kundenzufriedenheit ist das Herzstück der Unternehmensentwicklung: Durch sie kristallisiert sich die Loyalität heraus. Es ist daher genauso wichtig, sich auf das Kundenerlebnis und die Erwartungen zu konzentrieren wie auf die Suche nach neuen Interessenten. Es ist auch notwendig, Ihre Zielgruppe gut zu kennen.

Um das Kundenerlebnis zu verbessern, ist es unerlässlich, Werkzeuge zur Berechnung der Kundenzufriedenheit zu entwickeln. Wie bereits erwähnt, sind Zufriedenheitsformulare unerlässlich. Sie sollten regelmäßig ausgefüllt und ihre Daten analysiert werden, um die Leistung des Unternehmens nachhaltig zu optimieren.

Ebenso sollten alle Rückmeldungen oder Beschwerden an den Kundendienst berücksichtigt werden. Sie zeigen genau auf, warum die Erwartungen des Kunden nicht erfüllt wurden und geben wertvolle Hinweise auf die Kernbereiche für Verbesserungen.

Ein herausragendes Kundenerlebnis trägt immer zur Loyalität bei: Zufriedene Kunden sind diejenigen, die das Gefühl haben, dass sie im Mittelpunkt der Belange des Unternehmens stehen. Um dies zu erreichen, muss der Kundenservice aufmerksam, reaktionsschnell und effizienter sein als der der Konkurrenz. Die Zufriedenheit der Kunden wird vor allem durch die Personalisierung ihres Einkaufserlebnisses erreicht. Dienstleistungen wie die kostenlose Lieferung oder die Möglichkeit, einen Artikel zurückzugeben, kombiniert mit einem guten Kundenservice, werden sehr geschätzt und erhöhen zweifellos die Kundenzufriedenheit. Außerdem sollten gezielte Kundenbindungsprogramme entwickelt werden, um die Kundenzufriedenheit sicherzustellen.

Vorteile und Herausforderungen des Lagers von morgen

Um die Kundenzufriedenheit zu verbessern, ist es wichtig, die Vorteile der technologischen Entwicklungen zu nutzen, die Ihnen zur Verfügung stehen. Darunter ist das intelligente Lager eine Weiterentwicklung, die den Unterschied in einem Unternehmen ausmacht.

Warum ist das Lager das Herzstück der Kundenzufriedenheit?

Als Brücke zwischen dem Unternehmen und der Kundenzufriedenheit ermöglicht Ihnen das Lager, einen Qualitätsservice anzubieten. Wenn Ihr Lager nicht effizient ist, wird es die Erwartungen des Kunden nicht erfüllen und es wird nutzlos sein, die Kundenbeziehungen zu verbessern. Damit Sie Ihre Verpflichtungen erfüllen können, müssen mehrere Parameter berücksichtigt werden.

Der erste ist die Fähigkeit, Aufträge effizient zu bearbeiten. Analysieren Sie Ihre Leistung und stellen Sie sicher, dass die meisten, wenn nicht alle Produkte pünktlich geliefert werden. Je mehr Aufträge pünktlich erfüllt werden, desto effizienter ist natürlich Ihr Lager.

Die Möglichkeit, Retouren zu bearbeiten, erhöht auch die Effizienz eines Unternehmens. Da Produktrücksendungen immer häufiger werden, ist die richtige Verwaltung innerhalb des Lagers entscheidend, um Zeit zu sparen. Dies kann durch Automatisierungswerkzeuge vereinfacht werden, die eine Echtzeitansicht jedes Produkts, seines Standorts und seines Status bieten. Durch die Optimierung des Lagers werden Fehler reduziert, das Ökosystem ist flexibel und Retouren werden schnell bearbeitet, um die Kundenzufriedenheit zu erhöhen.

Das intelligente Lager, die Zukunft der Kundenzufriedenheit?

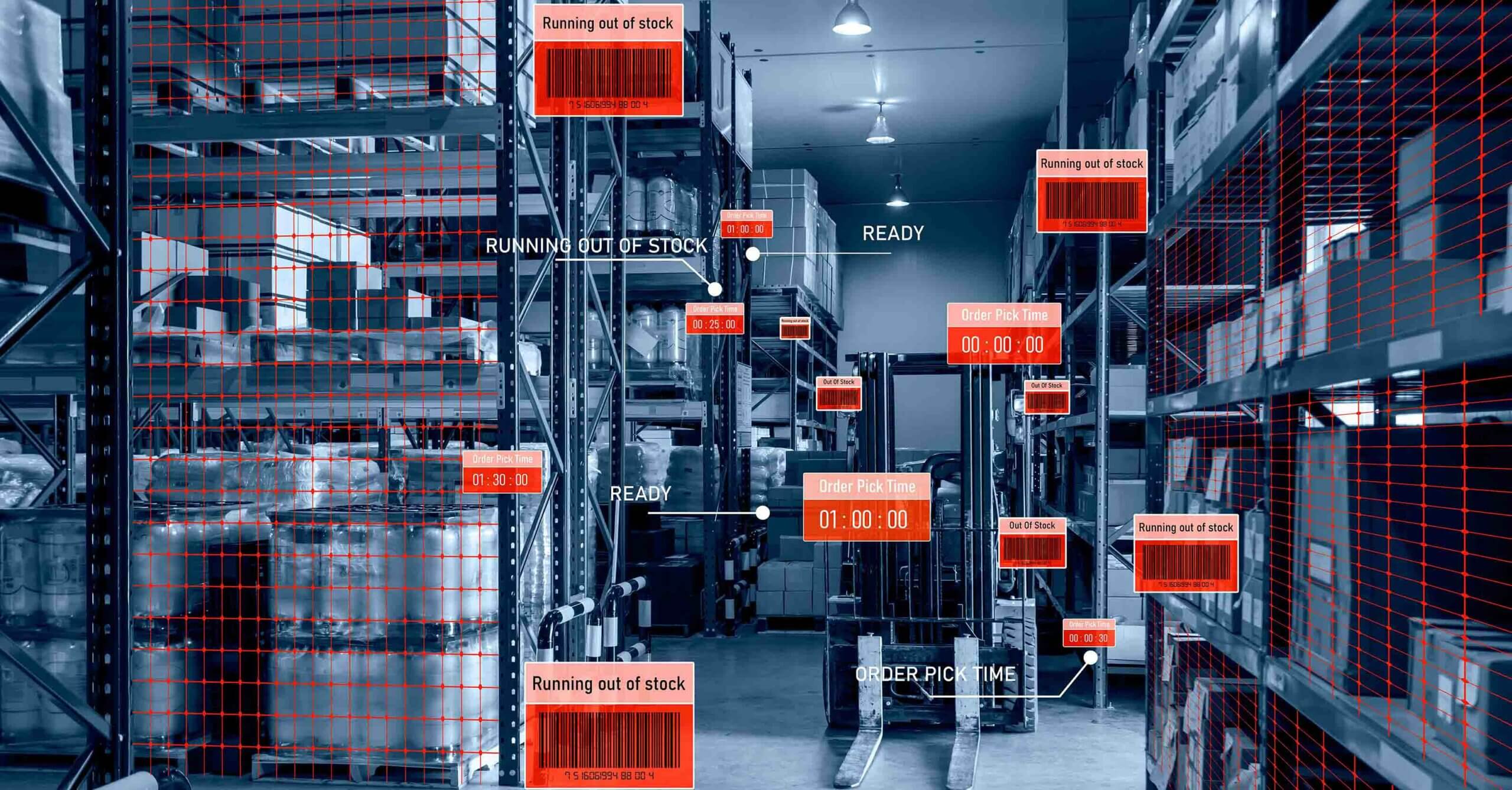

Automatisierte Lager stellen zunehmend ihre Fähigkeit unter Beweis, die Kundenzufriedenheit und die Produktqualität zu optimieren. Der Einsatz von fortschrittlichen Technologien ist ein Mittel zur Optimierung der gesamten Lieferkette. In der Tat bieten sie einen globalen Überblick über die Aktivitäten des Unternehmens, sowohl zu einem bestimmten Zeitpunkt als auch langfristig. So ist es möglich, sich in Echtzeit anzupassen, aber auch Kundenerwartungen zu antizipieren.

Intelligente Lager werden so zu einem neuen Trend und verkörpern die Zukunft effizienter Unternehmen. Sie erfüllen die Anforderungen an die Produktivität und erhöhen die Zahl der zufriedenen Kunden. Das intelligente Lager ist daher von zentraler Bedeutung für die Kundenzufriedenheit, da es die Lagerverwaltung, die Rückverfolgbarkeit von Bestellungen und den Versand jedes Produkts verbessert.

Welche Werkzeuge können eingesetzt werden, um die Kundenzufriedenheit sicherzustellen?

Um Ihr Lager zu automatisieren, können Sie den Einsatz von fortschrittlichen Technologien mit Robotern kombinieren. Dafür gibt es bereits mehrere Tools, die in den kommenden Jahren weiter wachsen werden.

- WMS, WCS und MES koordinieren alle Aufgaben in der gesamten Lieferkette.

- Paletten-Shuttles, Regalbediengeräte und kabelgeführte Fahrzeuge erleichtern die Entnahme und Einlagerung einzelner Produkte, um die Kundenzufriedenheit zu verbessern.

- Der Produkttransport kann auch durch den Einsatz von autonomen Robotern oder Drohnen optimiert werden.

- Schließlich sammeln und analysieren Big Data und künstliche Intelligenz von Objekten eine große Menge an Daten, die die gesamte Lieferkette verbessern. Jeder Vorgang ist optimiert, um Zeit zu sparen und die Produktivität zu erhöhen. Diese Verbesserung führt zu einer deutlichen Steigerung der Kundenzufriedenheit, da die Erwartungen der Verbraucher leichter erfüllt werden.